Als Marktführer für nachhaltige Schutzgewebelösungen fühlen wir uns verantwortlich dafür, unsere gesamte Branche dabei zu unterstützen, den ökologischen Fußabdruck zu reduzieren. Aus diesem Grunde haben wir nachhaltige Verfahrensinnovationen eingeführt, während wir uns parallel dazu auf nachhaltige Produktlösungen konzentrieren. Mit diesen Innovationen können wir die Auswirkungen unserer internen Verfahren und die Gesamtauswirkungen unserer Produkte in der gesamten Lieferkette reduzieren.

Ein holistischer Ansatz mit dem Design for the Environment (DfE)

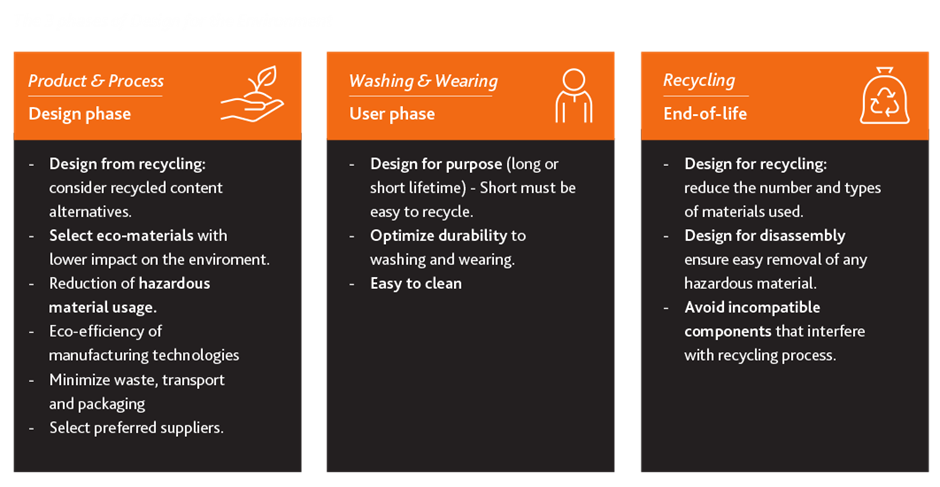

Unsere Produkt- und Verfahrensinnovationen beruhen auf dem Design for the Environment. Design for the Environment (DfE) ist ein systematischer Ansatz, der die Leistung im Hinblick auf Umwelt-, Gesundheits- und Sicherheitsziele sowie soziale Aspekte während des gesamten Lebenszyklus überprüft. DfE basiert auf der Idee, dass die Umweltauswirkungen von Materialien und Verfahren durch ein optimiertes Design erheblich reduziert werden können. Bei diesem Ansatz konzentrieren wir uns auf drei Phasen: die Designphase, die Benutzerphase und die End-of-Life-Phase.

In jeder Phase untersuchen wir gezielt, welche Auswirkungen ein Produkt auf die Umwelt hat und wo Verbesserungen vorgenommen werden können.

- Phase 1: die Designphase

In der ersten Phase, der Designphase, geht es um die im Produkt enthaltenen Materialien und den Herstellungsverfahren. Wir gehen das Design in einer nachhaltigeren Art und Weise an, indem wir Frischfasern, (auf fossiler Basis entstandene), durch recycelte Fasern ersetzen und Naturfasern verwenden, die einen möglichst geringen Energie- und Wasser-Fußabdruck haben, als Alternative zu reiner Baumwolle. - Phase 2: die Benutzerphase

Die zweite Phase des DfE wird als Benutzerphase bezeichnet. In der Benutzerphase konzentrieren wir uns auf die verbesserte Waschbarkeit und den geringeren Pflegeaufwand von Kleidungsstücken, die aus unseren Geweben hergestellt werden. Wir verdeutlichen den Zweck des Produkts und beziehen ihn in die Designentscheidungen ein („Design for Purpose"). Produkte mit einer langen Lebensdauer erfordern einen anderen Schwerpunkt als Produkte mit einer kurzen Lebensdauer. Es ist wichtig, die Eigenschaften im Hinblick auf häufiges Tragen und Waschen zu optimieren, denn auf diese Weise können wir die Abfallproduktion und den unnötigen Austausch von Produkten reduzieren. - Phase 3: die End-of-Life-Phase

Zum Schluss wird die End-of-Life-Phase bewertet. In dieser Phase konzentrieren wir uns auf die Entwicklung eines Produkts, das leicht zu recyceln und zu trennen ist. Dies ist die weitaus schwierigste Phase. Es wird einige Zeit brauchen, bevor wir eine innovative Lösung für das End-of-Life-Recycling von Bekleidung zurück zu Fasern gefunden haben, wobei letztgenannte wieder für neue Schutzmantelgarne und Gewebe verwendet werden.

Design for the Environment in der Praxis

In unserem Tecawork® Ecogreen-Portefeuille, haben wir beispielsweise Baumwolle und reinen Polyester durch natürliche TENCEL™ Lyocell-Fasern und recycelten Polyester ersetzt. TENCEL™ Lyocell wird in einem geschlossenen Kreislauf produziert, in dem mehr als 99 % des Lösungsmittels zurückgewonnen und wiederverwendet werden. Alle diese Fasern werden aus natürlichen Wäldern und nachhaltig bewirtschafteten Plantagen ohne Pestizideinsatz beschafft. In Sachen Tragekomfort nimmt TENCEL™ Lyocell bis zu 50 % mehr Feuchtigkeit auf und gibt diese auch schneller wieder ab, wodurch das Material kühler, trockener und weicher auf der Haut ist. Der aus PET-Flaschen hergestellte recycelte Polyester in unserem Ecogreen-Gewebe hält auch starker Beanspruchung und industriellen Wäschen stand. Ecogreen-Gewebe senken, im Vergleich zu reinem Polyester, den Energie- (45 %) und Wasserverbrauch (um fast 20 %) sowie die Emissionen von Treibhausgasen um mehr als 30 %.

In Zusammenarbeit mit dem niederländischen Bekleidungshersteller Fristads haben wir die so genannte Fusion Green-Kollektion entwickelt, die mit Tecawork® Ecogreen hergestellt wird und eine der weltweit ersten EPD® für Arbeitskleidung enthält. Sie setzt neue Maßstäbe für die Textilindustrie und ermöglicht die Messung der gesamten Umweltbelastung eines Kleidungsstücks. Die EPD® zeigt nicht nur auf, dass Fristads neue Kollektion tatsächlich nachhaltig ist, sondern beweist, dass der Umweltschutz im gesamten Verfahren, vom Gewebe bis hin zum fertigen Kleidungsstück, berücksichtigt wird.

Blick in die Zukunft

Vor kurzem haben wir das weltweit erste FR-behandelte Gewebe mit 50 % ökologischen Materialien auf den Markt gebracht; Tecapro® Ecogreen und Tecasafe® Ecogreen waren die ersten inhärenten FR-Multinorm-Gewebe überhaupt, die nachhaltige Fasern enthalten. Alle Fasern sind EPD®-zertifiziert. In den kommenden Jahren planen wir, unsere erfolgreiche Ecogreen-Innovationsstrategie auch für andere Produktgruppen einzuführen. Darüber hinaus werden wir unsere Produktinnovationsverfahren weiter optimieren, um unsere Nachhaltigkeit noch weiter zu steigern.

Unser Wert für die Umwelt

Bei TenCate Protective Fabrics sind Nachhaltigkeit und Transparenz längst zu einem integralen Bestandteil des Unternehmens geworden. Wir wollen mit unserer Arbeitsweise dafür sorgen, die Umwelt weniger zu belasten und gleichzeitig die Interessenvertreter transparent über unsere positiven Errungenschaften und Verbesserungspunkte im Hinblick auf die Nachhaltigkeit informieren. Lesen Sie mehr darüber in unserem CSR-Bericht, wie wir uns für Nachhaltigkeit und soziale Verantwortung einsetzen.